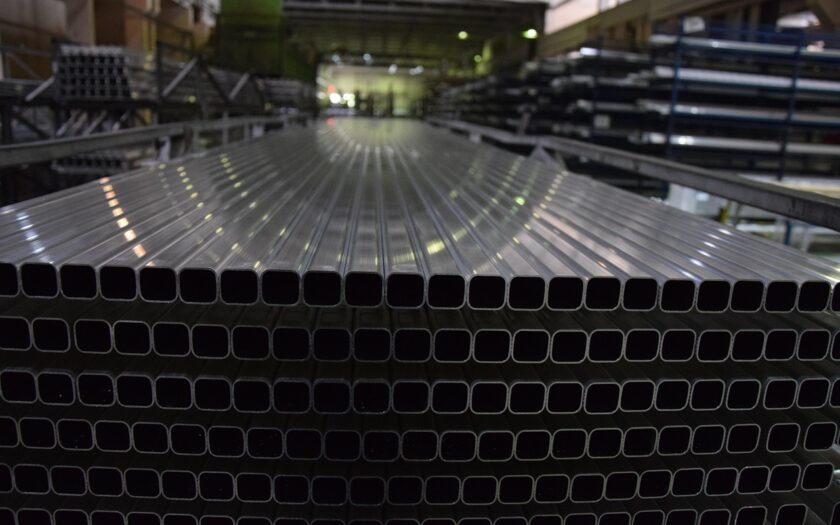

Das Anodisierungsverfahren ist ein weit verbreiteter Prozess, mit dem sich die Korrosionsbeständigkeit und die ästhetischen Eigenschaften von Aluminium und seinen Legierungen verbessern lassen. Dabei wird durch elektrochemische Oxidation eine schützende Oxidschicht auf der Oberfläche von Aluminium gebildet. Diese Technik findet breite Anwendung in der Automobil-, Luft- und Raumfahrt- sowie der Bauindustrie.

Einführung in die Anodisierungsverfahren

Beim Anodisieren wird die natürliche Oxidschicht auf Aluminium durch einen elektrochemischen Prozess verstärkt. Der Hauptzweck besteht darin, die Korrosionsbeständigkeit und die Verschleißfestigkeit des Metalls zu erhöhen. Das Verfahren wird häufig auch zur Verbesserung der ästhetischen Eigenschaften eingesetzt, da die Oxidschicht Farbstoffe aufnehmen kann, wodurch sich eine Vielzahl dekorativer Oberflächen realisieren lässt. Anodisierte Aluminiumoberflächen sind zudem hart und langlebig, weshalb sie sich ideal für Anwendungen eignen, bei denen Haltbarkeit gefragt ist.

Es gibt verschiedene Arten von Anodisierungsverfahren, darunter das Schwefelsäure-, das Chromsäure- und das Hartanodisieren. Am gebräuchlichsten ist das Schwefelsäureanodisieren, das eine gute Balance zwischen Kosteneffizienz und Qualitätsmerkmalen der Oxidschicht bietet. Das Chromsäureanodisieren wird oft in der Luft- und Raumfahrtindustrie eingesetzt, da hierbei eine dünnere, aber sehr korrosionsbeständige Schicht erzeugt wird. Das Hartanodisieren erzeugt hingegen eine dickere und härtere Schicht, die besonders verschleißfest ist.

Die Wahl des Anodisierungsverfahrens hängt von den spezifischen Anforderungen der jeweiligen Anwendung ab. Faktoren wie die gewünschte Schichtdicke, die Umgebungsbedingungen, denen das Material ausgesetzt ist, und die erforderlichen mechanischen Eigenschaften spielen dabei eine entscheidende Rolle. Unabhängig vom gewählten Verfahren bleibt das Grundprinzip jedoch gleich: Durch die kontrollierte Oxidation wird eine Schutzschicht auf dem Aluminium erzeugt, welche dessen Lebensdauer erheblich verlängert.

Chemische Grundlagen des Anodisierens

Beim Anodisierungsprozess wird Aluminium in eine elektrolytische Lösung getaucht und ein elektrischer Strom angelegt. Dies führt zur Oxidation der Aluminiumoberfläche, wodurch Aluminiumoxid (Al₂O₃) entsteht. Diese Oxidschicht ist porös und kann je nach Prozessbedingungen unterschiedliche Dicken erreichen. Die während des Anodisierens ablaufende chemische Reaktion lässt sich durch die Gleichung 2Al + 3H₂O + 6e⁻ → Al₂O₃ + 6H⁺ beschreiben.

Anodisierelektrolyte bestehen häufig aus Schwefelsäure, die als leitfähiges Medium dient. Entscheidend für die Eigenschaften der resultierenden Oxidschicht sind die Wahl der Elektrolytkonzentration, Temperatur und Stromdichte. In der Regel führt eine höhere Stromdichte und niedrigere Temperatur zu einer dichteren und härteren Schicht, während eine höhere Temperatur und niedrigere Stromdichte eine weichere und dickere Schicht erzeugen können.

Ein weiterer wichtiger Aspekt des chemischen Anodisierungsprozesses ist das Versiegeln der porösen Oxidschicht. Dazu wird die Oberfläche nach dem Anodisieren oft in heißem Wasser oder einer speziellen Versiegelungslösung behandelt, um die Poren zu schließen. Dies verbessert die Korrosionsbeständigkeit und verhindert das Eindringen von Verunreinigungen. Auch die Wahl der Versiegelungsmethode kann die endgültigen Eigenschaften der anodisierten Schicht beeinflussen.

Prozessschritte und Anlagentechnik

Das Anodisierungsverfahren beginnt mit einer gründlichen Reinigung der Aluminiumoberfläche, um alle Verunreinigungen zu entfernen, die den Anodisierungsprozess beeinträchtigen könnten. Dies erfolgt in der Regel durch Entfetten und Beizen in alkalischen oder sauren Lösungen. Anschließend wird das Aluminium in einem Elektrolytbad platziert und der Anodisierungsprozess durch Anlegen eines elektrischen Stroms gestartet.

Die Anlagentechnik für das Anodisieren umfasst eine Vielzahl von Komponenten, darunter Stromquellen, Elektrolyttanks und Rührsysteme, um eine gleichmäßige Verteilung von Temperatur und Elektrolytkonzentration sicherzustellen. Die Anlagen müssen so konzipiert sein, dass sie die Prozessparameter präzise kontrollieren können, um eine gleichbleibend hohe Qualität der anodisierten Produkte zu gewährleisten. Moderne Anodisieranlagen sind oft automatisiert und mit Sensoren ausgestattet, die eine Echtzeitüberwachung der kritischen Parameter ermöglichen.

Nach dem Anodisieren folgt der bereits erwähnte Versiegelungsschritt, bei dem die poröse Oberfläche der Oxidschicht geschlossen wird. Dieser Prozessschritt ist entscheidend für die finale Qualität der anodisierten Schicht. Abschließend werden die anodisierten Teile gründlich gespült und getrocknet, bevor sie für die weitere Verwendung oder die Endmontage vorbereitet werden. Die Effizienz und Qualität des gesamten Anodisierungsprozesses hängen stark von der sorgfältigen Kontrolle und Optimierung jedes einzelnen Prozessschritts ab.

Zusammenfassend ist das Anodisierungsverfahren ein komplexer, jedoch gut kontrollierter Prozess, der die Funktionalität und Ästhetik von Aluminiumprodukten erheblich verbessert. Um die gewünschten Eigenschaften der anodisierten Schichten zu erzielen, ist das Verständnis der chemischen Grundlagen und der spezifischen Prozessschritte entscheidend. Mit fortschreitender Technologie und verbesserten Anlagentechniken wird das Anodisieren auch in Zukunft eine Schlüsselrolle in der Metallveredelung spielen – insbesondere in Industrien, die auf langlebige und korrosionsbeständige Materialien angewiesen sind.